Proses Penyulingan Minyak Goreng: Degumming Air

Deskripsi Produk

Proses degumming di pabrik penyulingan minyak adalah menghilangkan kotoran gum dalam minyak mentah dengan metode fisik atau kimia, dan merupakan tahap pertama dalam proses penyulingan/pemurnian minyak. Setelah pengepresan ulir dan ekstraksi pelarut dari biji minyak, minyak mentah sebagian besar mengandung trigliserida dan sedikit non-trigliserida. Komposisi non-trigliserida yang meliputi fosfolipid, protein, phlegmatis dan gula akan bereaksi dengan trigliserida membentuk koloid yang disebut pengotor gom.

Pengotor gom tidak hanya mempengaruhi stabilitas minyak tetapi juga mempengaruhi efek proses penyulingan minyak dan pemrosesan dalam. Misalnya, minyak non-degummed mudah membentuk minyak emulsi dalam proses pemurnian basa, sehingga meningkatkan kesulitan pengoperasian, kehilangan penyulingan minyak, dan konsumsi bahan pembantu; dalam proses dekolorisasi, minyak yang tidak mengalami degummed akan meningkatkan konsumsi adsorben dan mengurangi efektivitas diskolorasi. Oleh karena itu, penghilangan gum diperlukan sebagai langkah awal dalam proses penyulingan minyak sebelum deasidifikasi minyak, dekolorisasi minyak, dan penghilangan bau minyak.

Metode khusus degumming meliputi degumming terhidrasi (degumming air), degumming pemurnian asam, metode pemurnian alkali, metode adsorpsi, elektropolimerisasi dan metode polimerisasi termal. Dalam proses penyulingan minyak nabati, metode yang paling umum digunakan adalah degumming terhidrasi, yang dapat mengekstraksi fosfolipid terhidrasi dan beberapa fosfolipid non-hidrat, sedangkan sisa fosfolipid non-hidrat perlu dihilangkan dengan degumming pemurnian asam.

1. Prinsip kerja degumming terhidrasi (water degumming)

Minyak mentah dari proses ekstraksi pelarut mengandung komponen yang larut dalam air, terutama terdiri dari fosfolipid, yang perlu dihilangkan dari minyak untuk memungkinkan pengendapan dan pengendapan minimum selama pengangkutan minyak dan penyimpanan jangka panjang. Pengotor gom seperti fosfolipid mempunyai sifat hidrofilik. Pertama-tama, Anda dapat mengaduk dan menambahkan sejumlah air panas atau larutan elektrolit seperti garam & asam fosfat ke dalam minyak mentah panas. Setelah periode reaksi tertentu, pengotor gom akan terkondensasi, mereda dan dihilangkan dari minyak. Dalam proses degumming terhidrasi, pengotornya terutama adalah fosfolipid, serta sedikit protein, gliseril digliserida, dan lendir. Terlebih lagi, permen karet yang diekstraksi dapat diolah menjadi lesitin untuk makanan, pakan ternak atau untuk keperluan teknis.

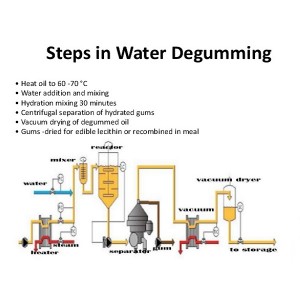

2. Proses degumming terhidrasi (water degumming)

Proses degumming air melibatkan penambahan air ke minyak mentah, menghidrasi komponen yang larut dalam air, dan kemudian menghilangkan sebagian besar komponen tersebut melalui pemisahan sentrifugal. Fase ringan setelah pemisahan sentrifugal adalah minyak mentah yang dihilangkan getahnya, dan fase berat setelah pemisahan sentrifugal adalah kombinasi air, komponen yang larut dalam air, dan minyak yang tertahan, yang secara kolektif disebut sebagai “gum”. Minyak mentah yang telah dihilangkan getahnya dikeringkan dan didinginkan sebelum dikirim ke penyimpanan. Gusi dipompa kembali ke makanan.

Di pabrik penyulingan minyak, mesin degumming terhidrasi dapat dioperasikan bersama dengan mesin deasidifikasi minyak, mesin dekolorisasi, dan mesin penghilang bau, dan mesin ini merupakan komposisi dari lini produksi pemurnian minyak. Garis pemurnian diklasifikasikan menjadi tipe intermiten, tipe semi kontinyu, dan tipe kontinu penuh. Pelanggan dapat memilih jenis sesuai dengan kapasitas produksi yang dibutuhkan: pabrik dengan kapasitas produksi 1-10t per hari cocok untuk menggunakan peralatan tipe intermiten, pabrik 20-50t per hari cocok untuk menggunakan peralatan tipe semi kontinyu, memproduksi lebih dari 50t per hari cocok untuk menggunakan peralatan tipe kontinu penuh. Jenis yang paling umum digunakan adalah jalur produksi degumming terhidrasi intermiten.

Parameter Teknis

Faktor utama degumming terhidrasi (degumming air)

3.1 Volume air yang ditambahkan

(1) Pengaruh penambahan air pada flokulasi: Jumlah air yang tepat dapat membentuk struktur liposom multi-lapis yang stabil. Kekurangan air akan menyebabkan hidrasi tidak sempurna dan flokulasi koloid yang buruk; Air yang berlebihan cenderung membentuk emulsifikasi air-minyak, sehingga sulit memisahkan pengotor dari minyak.

(2) Hubungan antara kadar air tambahan (W) dan kadar glum (G) pada suhu operasi yang berbeda:

| hidrasi suhu rendah(20~30℃) | L=(0.5~1)G |

| hidrasi suhu sedang (60~65℃) | L=(2~3)G |

| hidrasi suhu tinggi(85~95℃) | L=(3~3,5)G |

(3) Uji sampel: Jumlah air yang ditambahkan dapat ditentukan melalui uji sampel.

3.2 Suhu pengoperasian

Suhu pengoperasian umumnya sesuai dengan suhu kritis (untuk flokulasi yang lebih baik, suhu pengoperasian dapat sedikit lebih tinggi dari suhu kritis). Dan suhu operasi akan mempengaruhi jumlah air yang ditambahkan ketika suhu tinggi, jumlah air besar, sebaliknya kecil.

3.3 Intensitas pencampuran hidrasi dan waktu reaksi

(1) Hidrasi tidak homogen: Flokulasi gusi adalah reaksi heterogen pada antarmuka interaksi. Untuk membentuk keadaan emulsi minyak-air yang stabil, pencampuran mekanis campuran dapat membuat tetesan terdispersi sepenuhnya, pencampuran mekanis perlu diintensifkan terutama bila jumlah air yang ditambahkan banyak dan suhu rendah.

(2) Intensitas pencampuran hidrasi: Saat mencampurkan minyak dengan air, kecepatan pengadukan adalah 60 putaran/menit. Pada periode pembangkitan flokulasi, kecepatan pengadukan adalah 30 putaran/menit. Waktu reaksi pencampuran hidrasi adalah sekitar 30 menit.

3.4 Elektrolit

(1) Varietas elektrolit: Garam, tawas, natrium silikat, asam fosfat, asam sitrat dan larutan natrium hidroksida encer.

(2) Fungsi utama elektrolit:

A. Elektrolit dapat menetralkan sebagian muatan listrik partikel koloid dan mendorong partikel koloid mengendap.

B. Untuk mengubah fosfolipid tak terhidrasi menjadi fosfolipid terhidrasi.

C. Alum: bantuan flokulan. Tawas dapat menyerap pigmen pada minyak.

D. Untuk mengkelat dengan ion logam dan menghilangkannya.

e. Untuk meningkatkan flokulasi koloid lebih dekat dan mengurangi kandungan minyak pada flok.

3.5 Faktor lainnya

(1) Keseragaman minyak: Sebelum hidrasi, minyak mentah harus diaduk sepenuhnya agar koloid dapat terdistribusi secara merata.

(2) suhu air yang ditambahkan: Saat hidrasi, suhu penambahan air harus sama atau sedikit lebih tinggi dari suhu minyak.

(3) Menambah kualitas air

(4) Stabilitas operasional

Secara umum, parameter teknis dari proses degumming ditentukan berdasarkan kualitas minyak, dan parameter minyak yang berbeda dalam proses degumming juga berbeda. Jika Anda tertarik pada penyulingan minyak, silakan hubungi kami untuk menyampaikan pertanyaan atau ide Anda. Kami akan mengatur teknisi profesional kami untuk menyesuaikan jalur minyak yang sesuai yang dilengkapi dengan peralatan penyulingan minyak yang sesuai untuk Anda.